冷挤压工艺在航天发动机燃料喷嘴制造中发挥关键作用。燃料喷嘴需具备复杂的内部流道结构与极高的尺寸精度,以确保燃料的精细雾化与高效燃烧。冷挤压技术通过精密模具设计,可实现微米级精度的内部流道成型,同时保证喷嘴壁面的光滑度,减少流体阻力。采用**度镍基合金作为坯料,经冷挤压后,材料的致密度显著提高,抗高温蠕变性能增强,能够承受航天发动机工作时的极端温度与压力环境。相较于传统加工方法,冷挤压制造的燃料喷嘴生产效率提升 2 倍以上,废品率降低至 1% 以下,为航天发动机的高性能运行提供可靠保障。冷挤压工艺可加工低碳钢等黑色金属,拓展应用范围。浙江环保冷挤压

冷挤压工艺在轴承制造行业中应用广。新昌轴承套圈的冷挤技术在相关工程主导下得到大面积应用,目前国内轴承套圈的冷挤压成型已占据较大市场份额。冷挤压制造的轴承套圈,尺寸精度高,能保证轴承的装配精度,减少运转时的振动和噪声。而且,冷挤压过程使金属组织致密化,提高了套圈的强度和耐磨性,延长了轴承的使用寿命。在轴承生产中,冷挤压工艺还可实现自动化生产,提高生产效率,降低生产成本,满足市场对轴承产品数量和质量的双重需求。浙江空气悬架铝合金件冷挤压生产厂家冷挤压模具的结构设计需兼顾零件形状与脱模便利性。

冷挤压工艺在精密仪器零部件制造领域优势明显。精密仪器如**显微镜、天文望远镜等对零部件的精度和稳定性要求极高。冷挤压能够制造出尺寸公差控制在 ±0.005mm 以内的精密零件,满足精密仪器的装配需求。对于光学仪器的金属镜座,冷挤压成型可保证其表面粗糙度达到 Ra0.4 以下,有效减少光线反射和散射,提高光学性能。同时,冷挤压使零件内部组织均匀致密,减少了因内部应力导致的尺寸变形,确保精密仪器在长期使用过程中的稳定性和可靠性,为科学研究和**制造业提供高质量的零部件支持。

冷挤压工艺在节约材料方面表现很好。以解放牌汽车活塞销为例,传统切削加工时材料利用率为 43.3%,而采用冷挤压工艺后,材料利用率大幅提高到 92%。再如万向节轴承套,从过去采用其他工艺时的材料利用率 27.8%,提升至改用冷挤压后的 64%。这是因为冷挤压过程中,金属主要是通过塑性变形填充模具型腔,相较于切削加工大量去除材料的方式,极大地减少了废料的产生。在金属材料价格日益上涨的当下,冷挤压工艺的这种高材料利用率优势,对于降低企业生产成本、提高经济效益具有重要意义。冷挤压加工时,金属坯料的初始状态影响成型质量。

冷挤压工艺在医疗器械消毒器械部件制造中保障安全性能。高压灭菌锅密封圈卡槽、消毒柜门铰链等部件需具备高耐腐蚀性与尺寸稳定性,冷挤压加工的 316L 不锈钢零件,通过控制金属变形量使表面形成致密钝化膜,在饱和蒸汽环境下的腐蚀速率降低 65%。采用冷挤压 - 时效处理复合工艺,可消除零件内部残余应力,确保高温高压消毒过程中尺寸变化率小于 0.1%,防止设备密封失效。该工艺生产的消毒器械**部件,助力医疗设备满足严苛的灭菌标准,保障临床使用安全。冷挤压成型的螺母,螺纹精度高,装配性能优良。浙江冷挤压哪家比较好

冷挤压加工能提高金属零件的表面光洁度,减少后续抛光工序。浙江环保冷挤压

冷挤压过程涉及诸多复杂的物理现象。当凸模向金属毛坯施压时,毛坯内部的金属原子会发生相对位移,产生塑性流动。在此过程中,金属的变形抗力会随着变形程度的增加而增大,这就要求冷挤压设备具备足够稳定且强大的压力输出。同时,模具的设计与制造质量对冷挤压过程影响重大。合理的模具结构应能引导金属均匀流动,避免出现应力集中,否则易导致零件产生裂纹、折叠等缺陷。而且,模具的表面粗糙度和硬度也会影响金属与模具间的摩擦力,进而影响零件的表面质量和模具的使用寿命。浙江环保冷挤压

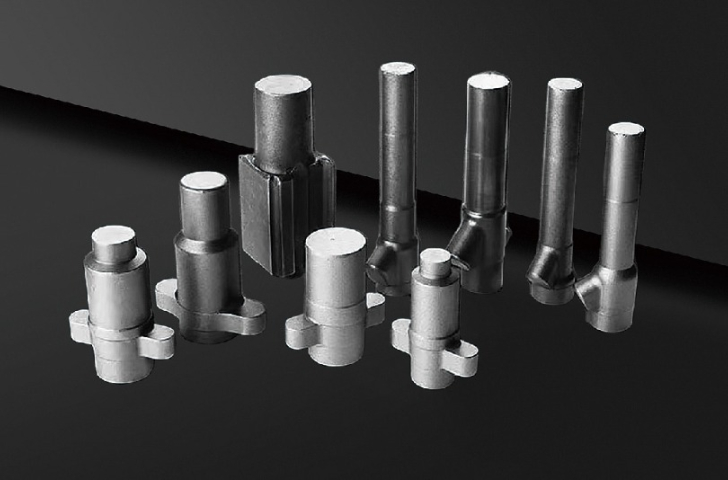

浙江三维大通精锻股份有限公司在同行业领域中,一直处在一个不断锐意进取,不断制造创新的市场高度,多年以来致力于发展富有创新价值理念的产品标准,在浙江省等地区的汽摩及配件中始终保持良好的商业口碑,成绩让我们喜悦,但不会让我们止步,残酷的市场磨炼了我们坚强不屈的意志,和谐温馨的工作环境,富有营养的公司土壤滋养着我们不断开拓创新,勇于进取的无限潜力,浙江三维大通精锻股份供应携手大家一起走向共同辉煌的未来,回首过去,我们不会因为取得了一点点成绩而沾沾自喜,相反的是面对竞争越来越激烈的市场氛围,我们更要明确自己的不足,做好迎接新挑战的准备,要不畏困难,激流勇进,以一个更崭新的精神面貌迎接大家,共同走向辉煌回来!

文章来源地址: http://jxjxysb.wwwjgsb.chanpin818.com/jwjjg/duanzao/deta_27536859.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3